ગિયર ટૂથ શું છે?

ગિયર્સ એ આધુનિક મિકેનિકલ એન્જિનિયરિંગમાં મૂળભૂત તત્વો છે, જેનો ઉપયોગ ઘડિયાળો અને ઓટોમોબાઈલથી લઈને ઔદ્યોગિક મશીનરી અને એરોસ્પેસ સિસ્ટમ્સ સુધી દરેક વસ્તુમાં થાય છે. દરેક ગિયરના હૃદયમાં તેનું સૌથી મહત્વપૂર્ણ લક્ષણ ગિયર દાંત રહેલું છે. ગિયર દાંતની રચના, કાર્ય અને મહત્વને સમજવાથી અસંખ્ય એપ્લિકેશનોમાં ગિયર્સ કેવી રીતે કાર્યક્ષમ અને વિશ્વસનીય રીતે પાવર ટ્રાન્સમિટ કરે છે તે અંગે મૂલ્યવાન સમજ મળે છે.

ગિયર ટૂથની વ્યાખ્યા

ગિયર દાંત એ ગિયર વ્હીલના પરિઘ પર બહાર નીકળતો વ્યક્તિગત ભાગ છે. જ્યારે બે ગિયર્સ એકબીજા સાથે જોડાયેલા હોય છે, ત્યારે તેમના દાંત ચોક્કસ પેટર્નમાં એકબીજા સાથે જોડાયેલા હોય છે, જેનાથી પરિભ્રમણ ગતિ અને ટોર્ક એક શાફ્ટથી બીજા શાફ્ટમાં ટ્રાન્સમિટ થઈ શકે છે. દરેક દાંતને કાળજીપૂર્વક એક ચોક્કસ આકાર સાથે ડિઝાઇન કરવામાં આવે છે, જેને ઇન્વોલ્યુટ પ્રોફાઇલ તરીકે ઓળખવામાં આવે છે, જેથી સરળ જોડાણ, ન્યૂનતમ ઘર્ષણ અને સુસંગત વેગ ગુણોત્તર સુનિશ્ચિત થાય. યોગ્ય રીતે ડિઝાઇન કરેલા દાંત વિના, ગિયર્સ લપસી જશે અથવા જામ થઈ જશે, જેના કારણે ચોક્કસ ગતિ ટ્રાન્સમિશન અશક્ય બનશે.

માળખું અને ભૂમિતિ

ગિયર દાંતની ભૂમિતિ ઘણા મુખ્ય પરિમાણો દ્વારા કાળજીપૂર્વક વ્યાખ્યાયિત કરવામાં આવે છે. પરિશિષ્ટ પિચ સર્કલની ઉપર દાંતની ઊંચાઈનો ઉલ્લેખ કરે છે, જ્યારે ડેડેન્ડમ તેની નીચેની ઊંડાઈ છે. પિચ સર્કલ પોતે એક કાલ્પનિક વર્તુળ છે જે મેશિંગ ગિયર્સ વચ્ચેના સંપર્કના અસરકારક બિંદુનું પ્રતિનિધિત્વ કરે છે. અન્ય મહત્વપૂર્ણ પરિમાણોમાં દબાણ કોણ, દાંતની જાડાઈ અને મોડ્યુલ અથવા ડાયમેટ્રાલ પિચનો સમાવેશ થાય છે, જે વિવિધ એપ્લિકેશનોમાં ગિયર ડિઝાઇનને પ્રમાણિત કરવામાં મદદ કરે છે.

ગિયર દાંતનો આકાર મનસ્વી નથી હોતો. આધુનિક ગિયર્સમાં ઇન્વોલ્યુટ પ્રોફાઇલ સૌથી સામાન્ય સ્વરૂપ છે કારણ કે તે ગિયર્સને કેન્દ્રો વચ્ચેના અંતરને ધ્યાનમાં લીધા વિના સતત વેગ ગુણોત્તર જાળવવાની મંજૂરી આપે છે. આનો અર્થ એ છે કે જ્યાં સુધી ગિયર્સ યોગ્ય રીતે ગોઠવાયેલા રહેશે, ત્યાં સુધી તેમની ગતિ સરળ અને કાર્યક્ષમ રહેશે.

ગિયર દાંતના કાર્યો

યાંત્રિક પ્રણાલીમાં ગિયર દાંત ઘણા મહત્વપૂર્ણ કાર્યો કરે છે:

-

ગતિનું પ્રસારણ - શાફ્ટ વચ્ચે પરિભ્રમણ ગતિવિધિને સ્થાનાંતરિત કરવા માટે ગિયર દાંત ઇન્ટરલોક થાય છે.

-

ટોર્કનું ટ્રાન્સમિશન - મેશિંગ દ્વારા, ગિયર દાંત યાંત્રિક શક્તિને કાર્યક્ષમ રીતે ટ્રાન્સફર કરવાની મંજૂરી આપે છે, જેનાથી મશીનો ભારે ભારને હેન્ડલ કરી શકે છે.

-

ગતિ અને દિશા નિયંત્રણ - ગિયર દાંતનું કદ અને સંખ્યા ગતિ ઘટાડવા અથવા વધારવા, તેમજ પરિભ્રમણની દિશા નક્કી કરે છે.

-

લોડ ડિસ્ટ્રિબ્યુશન - દાંત સંપર્ક બળોને સમાનરૂપે વિતરિત કરે છે, ઘસારો ઘટાડે છે અને લાંબા સમય સુધી સેવા જીવન સુનિશ્ચિત કરે છે.

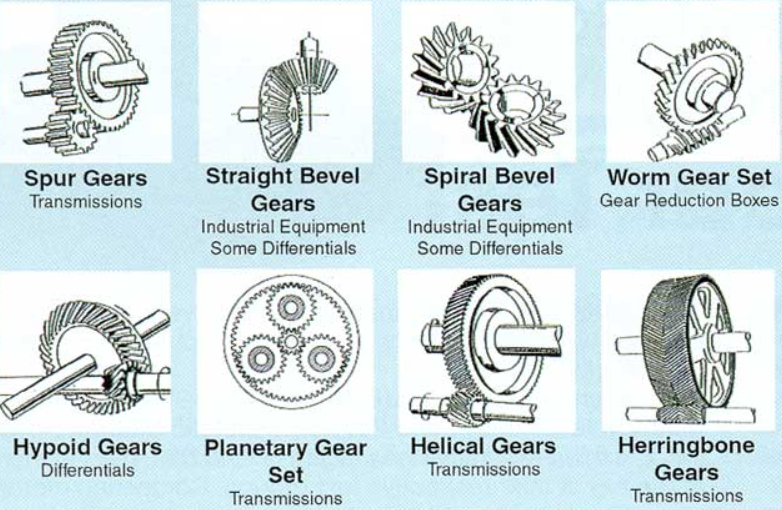

ગિયર દાંતના પ્રકારો

ગિયરના પ્રકાર પર આધાર રાખીને ગિયર દાંત બદલાઈ શકે છે.સ્પુર ગિયર્સ સીધા દાંત ધરીની સમાંતર ગોઠવાયેલા હોય છે, જે તેમને સરળ બનાવે છે પરંતુ ઊંચી ઝડપે કંઈક અંશે ઘોંઘાટીયા બનાવે છે.હેલિકલ ગિયર્સકોણીય દાંત ધરાવે છે, જે ધીમે ધીમે જોડાય છે અને અવાજ ઘટાડે છે અને સાથે સાથે વધુ ભાર ક્ષમતા માટે પરવાનગી આપે છે.બેવલ ગિયર્સછેદતી શાફ્ટ પર જાળીદાર દાંત હોય છે, જ્યારેકૃમિ ગિયર્સઉચ્ચ ઘટાડો ગુણોત્તર માટે સ્ક્રુ જેવા દાંતનો ઉપયોગ કરો. ડબલ હેલિકલ (હેરિંગબોન) ગિયર્સ:

વિરોધી ખૂણાઓ સાથે હેલિકલ દાંતની બે પંક્તિઓથી બનેલું. આ રૂપરેખાંકન સિંગલ હેલિકલ ગિયર્સ દ્વારા ઉત્પન્ન થતા અક્ષીય થ્રસ્ટને રદ કરે છે, જે વધુ સ્થિરતા સાથે ઉચ્ચ ટોર્ક એપ્લિકેશનો માટે પરવાનગી આપે છે.

આંતરિક ગિયર્સ:

રિંગ અથવા સિલિન્ડરની અંદરના ભાગમાં કાપેલા દાંતની વિશેષતાઓ. તેનો ઉપયોગ બાહ્ય ગિયર્સ સાથે મેશ કરીને પ્લેનેટરી ગિયર સિસ્ટમ્સ જેવા કોમ્પેક્ટ ડિઝાઇનમાં થાય છે.

રેક અને પિનિયન દાંત

વર્ણન: સીધા દાંત (રેક) સાથેનો સપાટ બાર ગોળાકાર ગિયર (પિનિઅન) સાથે જોડાયેલો છે.

લાક્ષણિકતાઓ:

પરિભ્રમણ ગતિને રેખીય ગતિમાં રૂપાંતરિત કરે છે અને ઊલટું.

સ્ટીયરીંગ સિસ્ટમ્સ અને રેખીય એક્ટ્યુએટર એપ્લિકેશન્સમાં વપરાય છે

દરેક ડિઝાઇન દાંતની ભૂમિતિને ચોક્કસ એપ્લિકેશનો અને કામગીરીની જરૂરિયાતો અનુસાર બનાવે છે.

સામગ્રી અને ટકાઉપણું

ગિયર દાંત સતત તાણ, ઘર્ષણ અને સંપર્ક દબાણ સહન કરે છે, તેથી સામગ્રીની પસંદગી મહત્વપૂર્ણ છે. સ્ટીલ એલોયનો ઉપયોગ તેમની મજબૂતાઈ અને ઘસારાના પ્રતિકારને કારણે વ્યાપકપણે થાય છે, જ્યારે કાર્બ્યુરાઇઝિંગ, નાઇટ્રાઇડિંગ અથવા શોટ પીનિંગ જેવી સપાટીની સારવાર કઠિનતા અને થાક જીવનને વધારે છે. હળવા ઉપયોગોમાં, વજન અને અવાજ ઘટાડવા માટે પ્લાસ્ટિક અથવા એલ્યુમિનિયમ જેવી સામગ્રીનો ઉપયોગ કરી શકાય છે.

આધુનિક ઇજનેરીમાં મહત્વ

આખા મશીનની સરખામણીમાં ગિયર દાંત નાનો હોવા છતાં, યાંત્રિક સિસ્ટમોની કામગીરી, કાર્યક્ષમતા અને વિશ્વસનીયતા નક્કી કરે છે. ખરાબ રીતે ડિઝાઇન કરેલા અથવા ઉત્પાદિત ગિયર દાંત અતિશય કંપન, અવાજ, ઝડપી ઘસારો અથવા તો વિનાશક નિષ્ફળતા તરફ દોરી શકે છે. આ જ કારણ છે કે ઉદ્યોગો ઉત્પાદન દરમિયાન ગિયર દાંતની ચોકસાઇ મશીનિંગ, ગ્રાઇન્ડીંગ અને નિરીક્ષણ પર ખૂબ ભાર મૂકે છે.

પોસ્ટ સમય: સપ્ટેમ્બર-૧૦-૨૦૨૫